J’ai fait l’acquisition du laser de chez Ortur, la version 7W. Bon, 7W est un bien grand mot, car c’est la consommation du laser et non sa puissance … On peut parler d’apparemment 2000mW environ, de puissance de gravure … ou comment jouer avec les mots pour vendre …

LE CHASSIS_

La première chose à faire était de changer le châssis, heureusement ce laser n’est pas bien compliqué, c’est le châssis qui permet la taille de la zone de travail et celui-ci est en profilé alu 40*20 et 20*20. Pratique, c’est ce qui est utilisé communément pour les imprimantes 3D et les lasers chinois. Donc un petit tour chez « bangalibest » et on trouve notre bonheur. Pour celui ci, j’ai pris un 40*20 de 40cm de long et un 20*20 de 50cm de long.

Le 20*20 accueil le chariot pour le laser et le 40*20 le chariot qui porte les steppers.

La chose pénible est qu’on doit tarauder l’emplacement des vis de support des « pieds » du laser, en effet, tout repose sur ces pieds là, carte mère inclus. Il faut donc trouver un taraud qui permettra à la vis de 5mm de s’y mettre. Alors soit je suis un manche, soit le taraudage, c’est pas facile, j’ai donc bien peiné pour y arriver et encore, la vis se vis dedans, mais on sent que le pas de vis a été taraudé à la main par un n00b. Bon après ça fait le job.

Une version 2 des pieds à imprimer est en cours pour éviter de devoir tarauder, on utilisera des écrous V-slot pour le maintenir.

LES « PIEDS »_

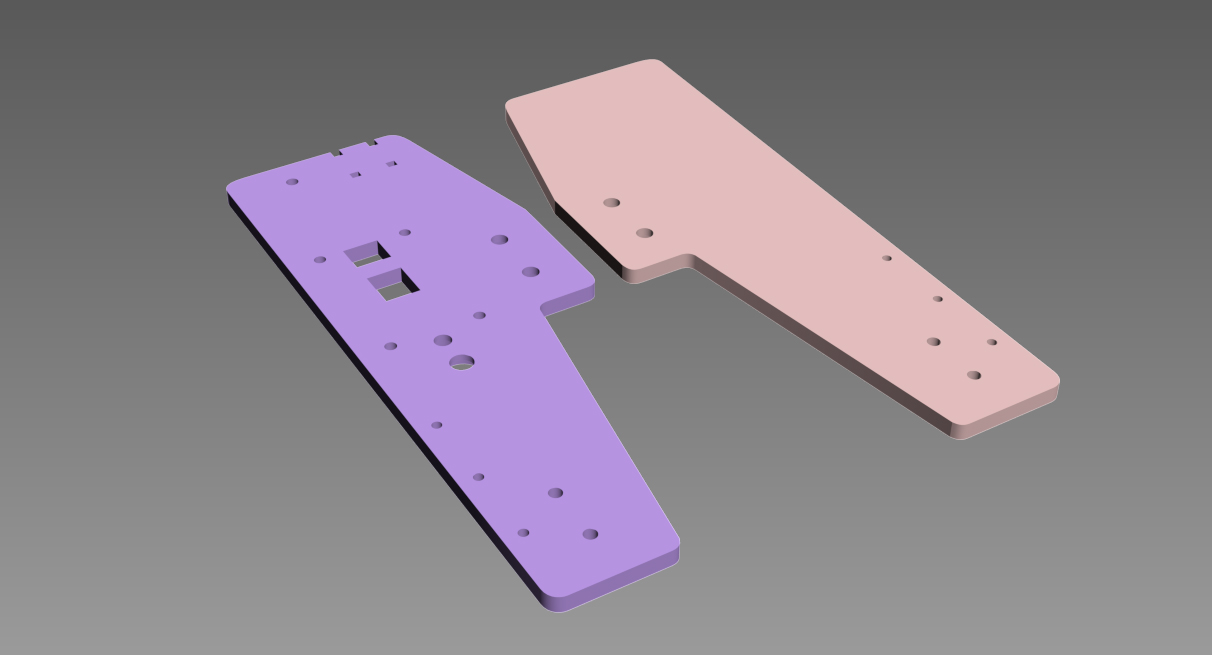

Ce que j’appel les pieds, ce sont les 2 frames en plastique qui soutiennent la structure, ainsi que la carte mère. Je les ai donc modélisées sur mon soft 3D préféré. Pour pas me planter, je suis carrément parti d’un scan de la pièce originale, ça m’a permis d’avoir l’emplacement exacte de tous les trous. Plutôt pratique. Quand je dis un scan, c’est avec un scanner à papier, j’ai juste posé la pièce sur mon scanner puis j’ai refais tous les contours sur un soft de vectorisation, puis j’ai extrudé mes tracés. Il m’a juste fallu ensuite agrandir la pièce afin qu’elle apporte une bonne stabilité à la nouvelle frame en alu.

Voici le lien vers le STL .

Comme j’ai expliqué plus haut, une V2 est en cours pour éviter de devoir les tarauder.

LA COURROIE_

La courroie d’origine est une courroie GT2 (GT2 Belt en anglais). C’est la courroie la plus commune aux imprimantes 3D et graveur laser de bureau donc facile à trouver, toujours chez « bangalibest ». Pour ce projet j’ai pris 2M de courroie, pour être sûr de ne pas en manquer. Afin de pouvoir connecter les 2 extrémités, j’ai trouvé un clip parfait sur Thingiverse.

Il faut faire attention à la tension que l’on va appliquer à notre courroie, comme pour les imprimantes 3D, ni trop tendu, ni trop molle. Ceci étant dit, j’ai toujours un soucis lors du travel, ça va trop vite, ça tend la courroie au max et ça s’arrête, mais pas de panique j’ai trouvé comment palier à ce problème, en modifiant les paramètres GRBL de la carte pour réduire la vitesse de travel. Je vous montre ça plus loin et ça marche au poil.

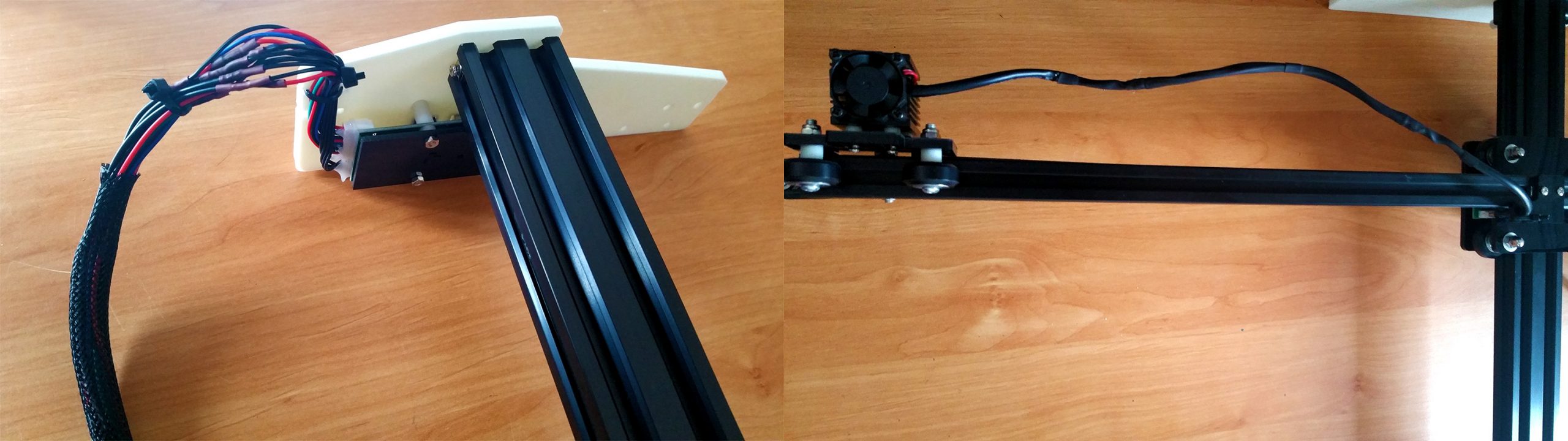

LE CABLAGE_

Il n’y a pas grand chose à dire sur le câblage, en effet, c’est le même, il vous faudra juste les rallonger pour qu’ils puissent aller en fin de course. Il faudra donc rallonger les câbles qui vont de la CM au bloc steppers ainsi que ceux de la PCB située au bloc steppers vers le laser. Essayez de pas trop rallonger sans quoi les câbles vont traîner et seront susceptible de se coincer un peu partout.

Surtout faites gaffe à ne pas couper tous les câbles avant de souder, car vous risquez de ressouder le mauvais câble au mauvais endroit … Ce que j’ai fais c’est de couper un câble de chaque couleur, puis je les soudent, puis je recoupe des câbles de couleurs différentes etc.

GRBL_

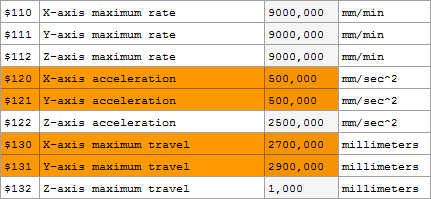

Une fois la bête remontée, il va falloir paramétrer un peu GRBL. Premièrement parce que la taille de la machine a changé et donc sa zone de travail, et comme dit plus haut, la tension de la courroie sur l’axe X peut poser des problèmes lors de l’accélération.

On changera donc les valeurs $120 et $121 pour réduire l’accélération à 500, n’hésitez pas à modifier un peu ces valeurs en fonction de votre setup. Puis les valeurs $130 et $131 correspondant à la zone de travail de votre nouvelle machine.

Veillez à enlever quelques cm/mm par rapport à la taille de vos profilés afin de laisser la marge aux endstops.

N’oubliez pas de modifier aussi vos boutons custom !

CONCLUSION_

Voilà un upgrade pas difficile à mettre en place et plus tôt pratique. Le laser de chez Ortur est vraiment sympa, il fait bien le job, avec la version 7W on peut déjà espérer graver du bois, de l’acrylique, du cuir (ou simili) et apparemment de l’aluminium anodisé. Pour ce qui est de la découpe, faut pas s’attendre à découper du bois épais. Au delà de 3mm faut oublier, et encore en plusieurs passes.

J’espère que ce Log_ vous aura été utile, n’hésitez pas à visiter mon facebook, ou ma chaîne youtube !

Vous pouvez aussi me contacter par mail !